物流業界の人手不足が進むなか、AMR(自律走行搬送ロボット)はリソース不足を解消したり、人件費を削減したりする手段として注目されています。

しかし、AMRを導入しようと思ったときに「自社にとってどのような効果が見込めるの?」「どの種類を導入すれば良いのだろう?」と悩む方も多いでしょう。

そこで本記事では、AMRの概要や活用シーン、導入のメリット・デメリットなどを解説します。導入時のリスクアセスメントや、AMRの選び方についてもわかりやすくまとめました。自社でAMRを導入するべきか判断するためにも、ぜひ参考にしてみてください。

AMRとは?

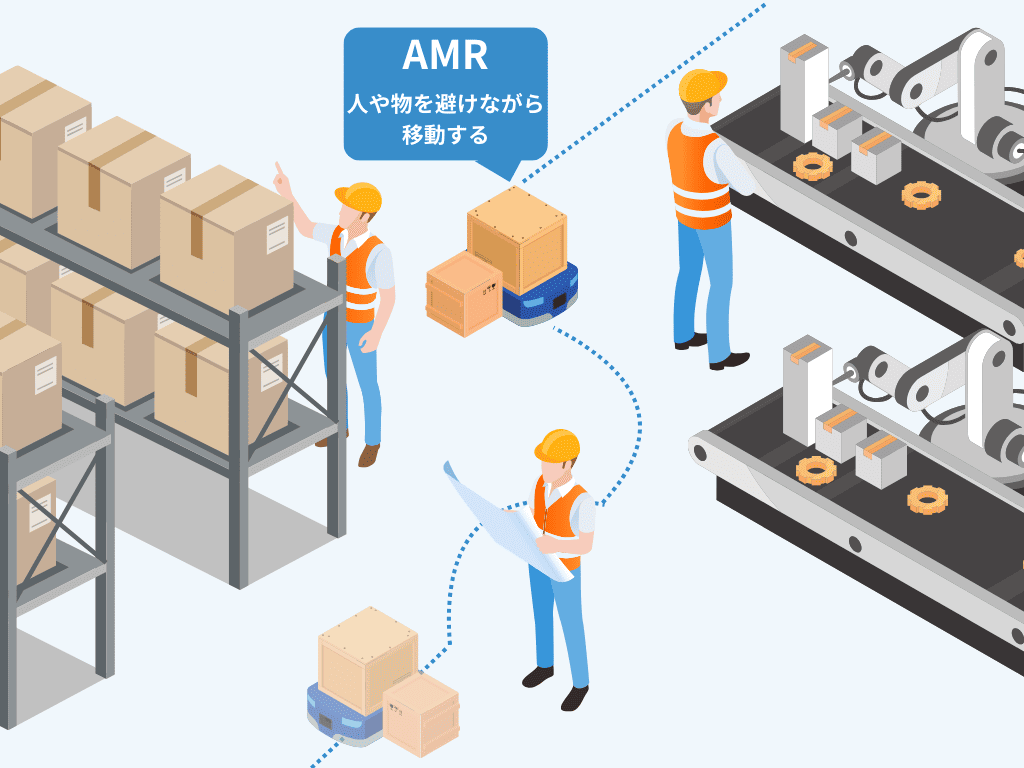

AMR(Autonomous Mobile Robot)は、自律走行が可能な搬送ロボットです。AMRは周囲の環境をマッピングして自己位置を把握できるため、ルートを限定せず、自由に走行できることが特徴です。

近年、物流業界では現場の人手不足が深刻化しており、現場の作業効率をどう高めていくかが課題となっています。特に倉庫内での搬送作業は負担が大きく、多くの企業が効率化・自動化の必要性を感じ始めているでしょう。

その中で、注目を集めているのがAMRです。AMRは人や障害物を回避しながら稼働できるため、人との協業を実現できることが特徴です。

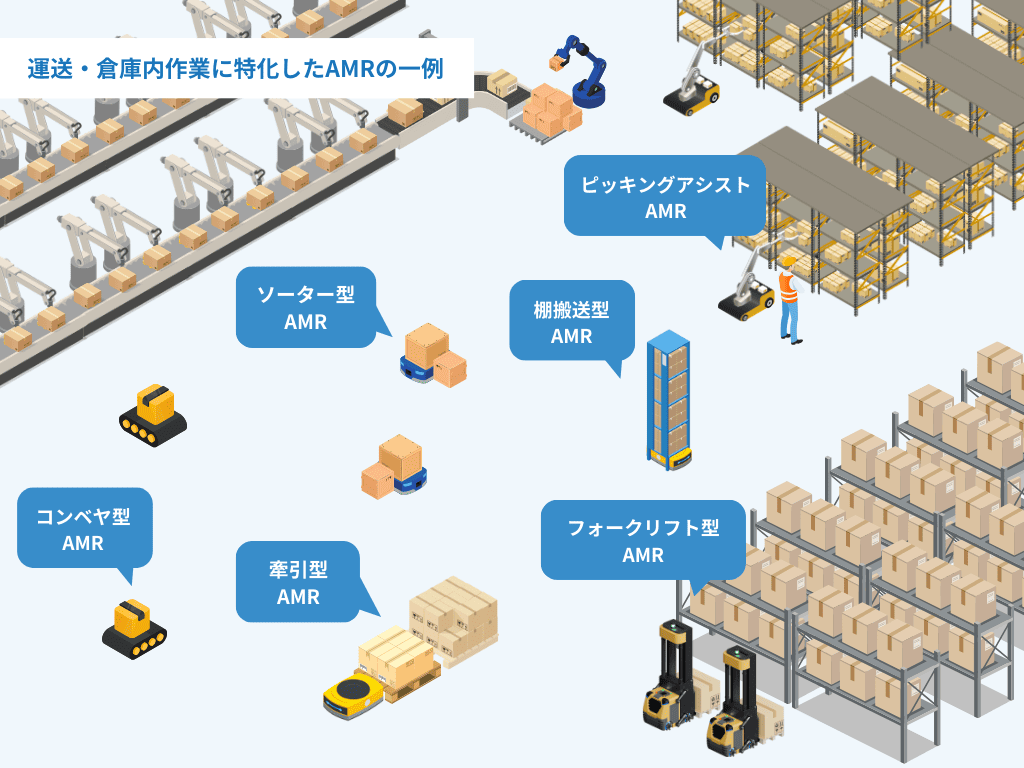

下記のように、自社の目的や課題に応じてさまざまなAMRを活用できます。

| 【物流現場で活用されているAMRの例】 |

|---|

|

※詳しくは「AMRの種類」で解説しています

実際に大規模な物流センターでは、AMRが多く見られるようになりつつあります。

AMRとAGVの違い

AMRとよく似た用語に、AGV(Automatic Guided Vehicle)があります。両者はいずれも主に搬送で使うロボットですが、走行タイプや走行方式に違いがあります。

| AMR | AGV | AGV(ガイドレス) | |

|---|---|---|---|

| 走行タイプ | 無軌道タイプ(ガイドレス) | 有軌道タイプ | 有軌道タイプ(ガイドレス) |

| 走行方式 | 自律走行方式 | ガイド方式 | 自律走行+ガイド方式 |

| 走行方式の特徴 | ガイド設置不要で障害物を感知して自律走行が可能 | 磁気テープなどのガイド設置が必要 | QRコードを感知して走行するなど、従来のAGVより柔軟性が高い |

| 導入コスト | 高額 | 比較的安価 | バランスが良い |

従来はAMRとAGVは「ガイド方式か自律走行か」の基準で区分けしていましたが、現在は分類が複雑化しています。

日本国内では「自律走行できる方式=AMR」という定義が広まっていますが、AGVでは「自律走行+ガイド方式」タイプも登場しています。

AGVの「ガイド方式」は磁気テープなどを床面に貼り付けて走路を構築する仕組みであるのに対し、「自律走行+ガイド方式」は一定間隔で床面に貼り付けたQRコードによって自己位置を把握します。

そのため、メンテナンスが容易で、レイアウト変更がしやすい点が特徴です。AMRより導入コストが安価なため、求める性能と予算の兼ね合いで検討するとよいでしょう。正確な特徴を理解することで、自社に合ったロボットを選ぶことが重要です。

ギークプラスでは、コストバランスの優れた自律走行型のAGVを提供しています。詳しくは以下をご覧ください。

AMRの種類

AMRは、目的や用途に応じて以下のように分類できます。以下に、AMRの種類をまとめました。

| AMRの種類 | ||

|---|---|---|

| 汎用型のAMR | プラットフォームAMR | ・荷物をプラットフォーム載せて搬送するシンプルな構造 ・業界を問わず、さまざまな現場で活用されている |

| 運送・倉庫向けのAMR | コンベヤ型AMR | システムとの連携によって、ゾーン間でのアイテムを搬送 |

| ピッキングアシストAMR | 商品の保管場所(ロケーション)へ人を誘導 | |

| ソーター型AMR | 最適なルートで走行して正確な仕分け、運搬をサポート | |

| 棚搬送型AMR | 棚やカート全体を持ち上げて運搬し、手作業の負担を軽減 | |

| フォークリフト型AMR | 従来のフォークリフトに代わりパレットの持ち上げや運搬を自動化 | |

| 牽引型AMR | カートやトロリーを引いて倉庫内の商品移動を自動化 | |

| 特殊用途のAMR | 掃除用AMR | 対象施設の床掃除などを行う |

| 点検用AMR | 対象の施設や設備を巡回し、異常があれば検知、通知する | |

| 除菌用AMR | UVライトや消毒液を用いて除菌する | |

| 農業用AMR | 農場での植え付けや収穫、害虫駆除などを行う | |

次の章からは、AMRの種類ごとの特徴をご紹介します。

1.汎用型のAMR

| 汎用型のAMR | |

|---|---|

| プラットフォームAMR |

|

業界を問わずさまざまな現場で活用されているのが、汎用型のプラットフォームAMRです。

荷物をロボットの上にそのまま載せて運ぶというシンプルな構造で、物流業界だけでなく、小売店や飲食店などでも導入が進んでいます。

たとえば、飲食店で見受けられる配膳ロボットも、汎用型AMRの一つです。自動で料理を運ぶ仕組みになっており、店内のテーブルを認識しながら移動します。

このように、搬送対象や運用方法を限定しない柔軟さが汎用型のAMRの特徴です。

2.運送・倉庫向けのAMR

運送や倉庫内での作業に特化したAMRには、用途や運用目的に応じてさまざまな種類があります。

| 運送・倉庫向けのAMR | |

|---|---|

| コンベヤ型AMR | ・システムとの連携によって、ゾーン間でのアイテムを搬送 ・運搬からピッキングまで一貫して任せられる |

| ピッキングアシストAMR | ・商品の保管場所(ロケーション)へ人を誘導 ・従業員が棚から出した商品を運搬してピッキング作業時の移動負担を軽減できる |

| ソーター型AMR | ・最適なルートで走行して正確な仕分け、運搬をサポート ・通常のソーターと比較して、省スペースで設置できてレイアウト変更がしやすい |

| 棚搬送型AMR | 棚やカート全体を持ち上げて運搬し、手作業の負担を軽減できる |

| フォークリフト型AMR | 従来のフォークリフトに代わりパレットの持ち上げや運搬を自動化できる |

| 牽引型AMR | カートやトロリーを引いて倉庫内の商品移動を自動化できる |

倉庫作業では「物を探す」「場所を移動する」の2つが負担となっていますが、運送・倉庫向けのAMRを導入するとこの負担を軽減できます。

たとえば、ピッキングアシストAMRでは棚から商品を取り出すところまでは人が行いますが、商品運搬の自動化が可能です。

また、フォークリフト型AMRを活用すれば、重量のあるパレットの運搬もAMRに任せられます。

3.特殊用途のAMR

工場や倉庫以外の現場でも、AMRの活用は広がっています。たとえば、清掃や点検、除菌、農作業など、特定の作業に特化した特殊用途のAMRも登場しています。

| 特殊用途のAMR | |

|---|---|

| 掃除用AMR | 対象施設の床掃除などを行う |

| 点検用AMR | 対象の施設や設備を巡回し、異常を検知して報告する |

| 除菌用AMR | UVライトや消毒液を用いて除菌作業をする |

| 農業用AMR | 農場での植え付けや収穫、害虫駆除などを行う |

AMRの活用シーン

AMRの概要や種類が分かったところで、具体的にどのような場面で活用できるのかが気になるところです。ここからは、AMRの具体的な活用シーンを見てみましょう。

| AMRの活用シーン |

|---|

|

スムーズな搬送

AMRは、スムーズな搬送が実現できます。「倉庫作業に時間がかかり段取りが悪くなっている」「少しでも早く発送したい」などの場合におすすめです。

倉庫内の荷物を指定の場所まで運ぶ作業は、時間がかかる工程です。AMRを導入すると、スタッフが行っていた搬送作業をロボットに任せられるようになります。

AMRは、周囲の状況を把握しながら最適なルートを自動で選択し、荷物を安全かつスピーディーに運びます。移動経路がその都度調整されるため、途中で人や物に遭遇しても立ち止まったり、ルートを変えたりして柔軟に対応できます。

倉庫内での段取りがスムーズになり、作業時間の短縮にもつながるでしょう。

フォークマン、作業スタッフの人手不足の解消

AMRは、フォークマンや作業スタッフの人手不足の解消に役立ちます。「慢性的な人手不足に困っている」という場合におすすめです。

先に触れた通り、物流業界では深刻な人手不足が進んでいます。倉庫の立地条件によってはフォークマンや現場の作業員などを募集しても、即戦力の確保が難しいことが多いでしょう。

AMRを活用すれば搬送業務の一部を自動化できるため、人手不足の現場でも一定の荷量を処理できます。経験やスキルに依存しない作業をロボットに任せることで、限られた人材をより重要な工程に集中させることが可能です。

すでに稼働中の現場を施工不要で自動化

企業によっては、ロボット導入時の施工が課題となっている場合もあるかもしれません。

すでに稼働している倉庫や工場に新たな機器を導入すると、多くの場合、工事やレイアウトの変更が必要になります。床にガイドを敷いたり、導線を確保したりなどの準備により、コストや納期が課題となるでしょう。

その点、AMRは環境に応じて自動でルートを判断する仕組みを備えており、施工不要で活用できます。稼働中の現場にそのまま導入できるため、作業を止めることなく運用を実現できるのです。

現場の業務を継続しながらスムーズに自動化を進められ、状況に応じて導入台数を追加できるのでスモールスタートにも適しています。初めてロボットを導入する企業でも、AMRなら導入を検討しやすいでしょう。

AMRを導入するメリット

導入を悩んでいる方に向けて、以下ではAMRのメリットをご紹介します。AMRを利用するべきか判断するためにも、参考にしてみてください。

| AMRを導入するメリット |

|---|

|

現場スタッフの移動時間を削減できる

AMRを導入する大きなメリットは、倉庫内での無駄な移動をなくせる点です。現場では目的のものを探したり、移動したりする作業に多くの時間がかかると言われています。

AMRを導入すると自分で荷物を運ぶ必要がなくなり、AMRが目的地まで荷物を届けてくれます。作業員は迷わず作業を開始して、移動に要する時間を大幅に短縮できます。

また、AMRはその都度最短ルートを選んで移動するため、搬送自体も人より効率的です。現場全体の動きがスムーズになり、1日の作業量を底上げできるようになります。

人件費を削減できる

人件費を削減できることも、AMRを導入するメリットの一つです。

ロボットが搬送や移動などの作業を担えると、人が行うべき業務の優先度を見直せるようになります。搬送作業にかけていた工数を人の判断が求められる業務に充てられるようになり、より合理的な人員配置を実現できるでしょう。

また、新人スタッフを採用した場合も複雑な搬送ルートや仕組みを教える必要がなくなり、教育にかけるリソースを削減できます。

ヒューマンエラーを削減できる

AMRを導入すると、ヒューマンエラーも削減できます。

物流の現場では、商品コードや数量を目視で確認しながら作業を進めるため、思わぬミスが起きることもあります。特に経験の浅い作業員は時間がかかるだけでなく、誤った場所からピッキングしてしまう可能性も考えられます。

AMRを導入すれば、ヒューマンエラーのリスクを減らせます。たとえば、GTP(棚搬送型)タイプのAMRを使えば作業員のもとに棚ごと運べるので、商品を探す手間がなくなります。

目的の商品を目の前で確認してピッキングするだけなので、誤った場所からの取り出しや、数量間違いなどのミスを未然に防げるでしょう。

レイアウト変更への対応が早い

レイアウト変更への対応が早いことも、AMRならではの強みです。

倉庫や工場の現場では、保管棚や作業エリアの配置変更が頻繁に行われます。そのたびに搬送ルートや機器の設置場所を調整すると大きな負担になりますが、AMRなら柔軟に対応できます。

AMRは地図情報をもとにルートを自ら判断して動くため、レイアウトが変わってもすぐに対応できます。磁気テープなどのガイドを敷き直す必要もないため、現場を止めることなく運用を継続できます。

AMRを導入するデメリット

AMRのメリットだけでなく、デメリットも押さえておきましょう。デメリットを把握しておくことで、導入に失敗するリスクを軽減できます。どのようなポイントに注意するべきか、確認してみてください。

| AMRを導入するデメリット |

|---|

|

導入にコストがかかる

AMRは、導入時にコストがかかります。先に触れたとおりAMRは自律走行できるので大掛かりな工事は不要ですが、高性能なセンサーやカメラ、SLAM(スラム)と呼ばれる機能を搭載しており、導入費用が高額になりやすいことが現実です。

また、運用にあたって初期設定やマップ・走行ジョブの作成など、現場に合わせた調整も必要となります。一方で、長期的には人件費やミスによるコストを削減できるため、総合的な費用対効果を見極めて検討することが大切です。

稼働スペースの確保が必要

AMRを含むロボット全般に言えることですが、稼働スペースの確保が必要な点にも注意が必要です。

AMRがスムーズに移動するには、適切な通路幅の確保が必要です。ロボット本体のサイズに加えて、安全走行のためのゆとりも確保しなければならないため、設置可能なエリアが制限される場合もあるでしょう。

特に「通路が狭い」「曲がり角が多い」現場では、導入前に動線設計の見直しが必要かもしれません。既存レイアウトのまま導入できるかどうかは、事前のシミュレーションや現場調査によって慎重に判断しましょう。

安全対策が必要

AMRは人と同じ空間で動くため、安全面への配慮が欠かせません。自動で障害物や人を検知できるとはいえ、万が一の接触事故を防ぐには、安全対策が必須となります。

なお、具体的なリスクアセスメントについては次項で詳しく解説するので、導入の際の参考にしてみてください。

AMRを導入するときのリスクアセスメント

AMRは安全性の高い搬送ロボットですが、人が共に働く空間で使用する以上は想定外の事故を防ぐための備えが欠かせません。現場のリスクを正しく理解して、導入の際は必要な対策を講じましょう。

| AMRを導入するときのリスクアセスメント |

|---|

|

どのような危険があるか事前にチェックする

まずは、自社の現場に潜んでいる危険を洗い出しましょう。たとえば、AMRの走行に影響を与える要素を事前に確認しましょう。

【AMRの走行に影響を与える要素の例】

|

特に作業員が手作業を行うエリアでは、AMRとの接触リスクが高まるため注意が必要です。現場の構造や作業フローを踏まえ、危険箇所を可視化していくことでリスクを最小限に抑えましょう。

AMR使用時のルールを作る

危険箇所の洗い出しが終わったら、運用ルールを整備します。AMRを安全に活用するには、明確なルールを作っておくことが欠かせません。AMRの通行ルートや使用時間、動作可能な範囲などを定めて、想定外のトラブルを防ぎましょう。

また、フォークリフトなど他の搬送機器とAMRを併用する場合も、優先順位や通行制限を定めておくとトラブルを防ぎやすくなります。

ルールは文書としてまとめ、現場で働くすべてのスタッフに周知することが重要です。だれもが同じ認識でAMRを活用できる環境を整えて、安全な運用を実現しましょう。

リスクに対する安全対策を考える

最後に、発生しうるリスクに対する具体的な対策を検討します。たとえば、AMRが予期せぬ方向へ進んだ場合や、機器トラブルが起きた際の対応方法などを明確にしておく必要があります。

AMR本体には障害物センサーや自動停止機能が備わっていますが、より確実な対策として、緊急停止ボタンの設置や速度制限の設定も有効です。また、定期的な点検を取り入れることで、万が一の異常が生じた際も早期発見にもつながります。

現場全体の安全を守るには、AMRに頼り切るのではなく、人の目による管理もあわせて、複数の安全対策を組み合わせることが重要です。

AMRの選ぶときの4つのチェックポイント

ここからは、実際にAMRを導入する際の選び方をご紹介します。AMRを選ぶときには、以下のポイントに着目してみましょう。

| AMRの選び方 |

|---|

|

目的に応じた種類かどうか

まず着目したいのは、自社の目的に応じた種類であるかどうかです。

AMRには荷物を載せて運ぶタイプやラックごと移動させるタイプなど、さまざまなバリエーションがあります。たとえば、小型の荷物を高頻度で運ぶ必要がある場合、軽量・高速移動に対応したAMRが適しています。

一方、大型パレットの搬送やラックの入れ替えを伴う現場では、耐荷重性や安定性を備えたモデルを選ぶ必要があるでしょう。自社の作業フローと照らし合わせて、AMRに求める機能を明確にすることが大切です。

安全性が高いかどうか

AMRの安全性も確認しましょう。AMRは人と同じ空間で作業をするため、安全性が非常に重要です。障害物を検知するセンサーが搭載されているか、緊急停止ボタンが設置されているかなど、安全面への配慮について入念に確認しましょう。

AMRの中には、音や光などを発して進行方向を知らせたり、異常が発生したときに自動で停止する仕組みを備えていたりするものもあります。

生産性向上に役立つかどうか

生産性向上にAMRが役立つかどうかも、重要なチェックポイントです。多くの場合、作業の効率化や生産性の向上を目的としてAMRを導入します。搬送速度や稼働時間、1回の搬送で運べる最大積載量など、業務効率に直結する性能面を比較しましょう。

なお、現場の作業内容に応じて、必要となるスペックは異なります。たとえば、長時間の連続稼働が求められる工場なら、バッテリー持続時間が長く、充電時間が短いモデルが適しているでしょう。

使いやすいかどうか

AMRは、現場での使いやすさも比較検討しましょう。どれだけ高性能なAMRであっても、操作性が悪いと現場で使いこなせない可能性があるからです。導入や設定が簡単で、既存のシステムと連携しやすいものを選びましょう。

使いやすいAMRであれば初心者でもすぐに扱えるため、教育にかかる手間も減らせます。また、メンテナンスのしやすさやサポート体制も選定時に確認しておくと安心です。導入後のトラブル時にも迅速な対応が受けられる体制が整っているメーカーのものを選べば、長期的に安心して使い続けられます。

AMRを提供している企業3選

ここからは、AMRを提供している企業を具体的にご紹介します。それぞれ特徴や強みが異なるので、比較する際の参考にしてみてください。

| 事業者 | 特徴 |

|---|---|

| ギークプラス |

|

| MIR |

|

| Omron Adept |

|

1. ギークプラス

ギークプラスは、AMRやAGVの世界シェア1位を誇る企業です。日本国内ではAGVをメインに、自動化ロボットの販売事業を手掛けています。

たとえば、自動搬送ロボットシステム「PopPickソリューション」は、アスクルなど大手企業での導入実績があります。24時間365日のヘルプデスクがあり、導入・故障時には現場でのサポートにも対応しています。導入から運用、保守までを一貫してサポートしているのが魅力です。

また、多額の初期投資が難しいという場合には、運送代行を依頼できる「フルフィルメントサービス」の利用も可能です。特徴的なのは、初期費用を抑えられる従量課金制を採用している点。導入コストに不安がある企業でも、スモールスタートしやすい仕組みです。

ギークプラスの倉庫には、自社開発のピッキングロボットをはじめ、棚入れ、仕分け作業にも自動化機器を導入しています。充実した設備で人的ミスを減らしつつ、リードタイムの短縮や誤出荷の防止を実現します。

| 株式会社ギークプラス | |

|---|---|

| 本社所在地 | 東京都渋谷区恵比寿4丁目20番3号 恵比寿ガーデンプレイスタワー26階 |

| 公式サイト | https://www.geekplus.jp/ |

| 特徴 | ・AMRやAGVの世界シェア1位 ・運送代行を依頼できる「フルフィルメントサービス」も利用可能 |

| 費用 | 要問い合わせ |

2. MIR(Mobile Industrial Robots)

MIRは、デンマークに本社を構えるAMR専門メーカーです。日本をはじめ、中国、ドイツ、北米、シンガポールなど世界中に拠点を構えています。フォルシアやデンソー、カミンズなど、大手自動車メーカーなどで広く導入実績があります。

MIRが提供するAMRは、シンプルな操作性と高い拡張性が特長です。高度な移動システムとセンサーを搭載しており、正確かつスピーディーな運送を実現します。障害物回避や自動充電といった機能を搭載しており、安定して稼働できるのが魅力です。

「台車を牽引したい」「棚やパレットを持ち上げて搬送したい」などの場合におすすめです。

| MIR(Mobile Industrial Robots) | |

|---|---|

| 所在地(日本支店) | 神奈川県横浜市西区みなとみらい3-6-3 MMパークビル7階 |

| 公式サイト | https://mobile-industrial-robots.com/ja |

| 特徴 | ・デンマークに本社を構えるAMR専門メーカー ・害物回避や自動充電といった機能を搭載 |

| 費用 | 要問い合わせ |

3. Omron Adept Technologies

Omron Adept Technologiesは、オムロン株式会社が米国のアデプト社を買収し、子会社として展開しているAMRメーカーです。

最大100台までを一括管理できるモバイルロボットを提供しており、搬送効率を高めたい企業におすすめです。自律走行によって人が多い現場や、複雑な通路でもスムーズな搬送を実現できます。

導入後のメンテナンスや保守サービスが充実しているので、ロボット導入が初めての企業にも向いているでしょう。

| Omron Adept Technologies | |

|---|---|

| 本社所在地 | 4550 Norris Canyon Road, San Ramon, CA 94583, USA |

| 公式サイト | https://www.fa.omron.co.jp/product/automation-systems/machine-automation-controllers/software/sysmac-library/06adept-robot/index.html |

| 特徴 | ・最大100台までを一括管理できるモバイルロボットを提供 ・オムロングループならではのメンテナンスサービスや、フォローが手厚い |

| 費用 | 要問い合わせ |

AMRの導入事例

最後に、AMRの導入事例をご紹介します。どのようにAMRを活用すればいいのかイメージを持つためにも、参考にしてみてください。

物流会社

とある物流会社では、人の手によるピッキングに多くの時間がかかっていました。そこで生産性を高めるために、約1,900㎡の倉庫に搬送用のAMRを7台導入しました。

導入後には、わずか2名の作業員でAMRと協働しながら運搬ができるようになりました。導入前と比較して180%以上の生産性向上にも貢献したそうです。AMRの導入によって、少人数でも効率よく対応できる体制を整えられた成功事例です。

参考:Rapyuta Robotics「導入事例|安田倉庫株式会社」

飲料メーカー

某飲料メーカーでは、人手不足に悩まされていました。リソース不足の深刻化が進み、「製品資材を運搬する作業を効率化したい」との考えからAMRを導入しました。

動線が限られている製造室内の設備更新をするうえで、コンベアの設置が難しかったこともきっかけだったそうです。

同社ではAMRの導入によって、狭いスペースでの運搬やレイアウト変更への柔軟な対応を実現できました。

参考:日本電技株式会社「ソリューション一覧|AGV・AMR」

メーカー・製造業

とある製造系メーカーでは、もともと工場内で台車を使って部品や完成品を運んでおり、生産エリアごとに作業者が搬送を兼任していました。移動による工数が多く、本来の作業に集中しきれないという課題を抱えていました。

そこでAMRを導入して、運送業務を自動化しました。従業員は本来の生産作業に集中できるようになったことで、ミスの削減にもつながったそうです。組織全体の業務効率化しつつ、リソースの最適化も実現できた事例です。

参考:ASPINA「導入事例|計測器メーカー 長野計器株式会社様」

AMRを導入して事業を拡大しよう

本記事では、AMR(自律走行搬送ロボット)について解説しました。

AMRを取り入れることで、作業現場の負担を減らしながら、より高い精度とスピードで業務を進める体制が整います。導入をきっかけに事業全体の在り方を見直し、次の成長へとつなげましょう。

運送業務の効率化を目指すなら、ぜひギークプラスまでお問い合わせください。AMRやAGVの世界シェア1位を誇る当社は、大手企業にも採用されており、実績が豊富です。

初期投資に不安がある場合も、従量課金やシェアリングサービスを活用することで、リスクを抑えて導入を進められます。物流業務を代行するフルフィルメントサービスも提供しており、豊富な選択肢の中から状況に応じた選択肢をお選びいただけます。

最先端の自動化技術と柔軟な運用を駆使して、物流効率の向上を実現します。搬送業務にお悩みの方は、お気軽にお問い合わせください。