EC市場の拡大や人手不足の深刻化に伴い、物流業界では自動化の流れが加速しています。倉庫内の作業をロボットやシステムで自動化すれば、生産性の向上や業務品質の安定化が実現できます。

とは言え「どのように物流自動化を実現するのか」「物流実現化にはどのようなメリットがあるのか」など、物流自動化について疑問を抱いている方は多いかと思います。

本記事では、物流自動化に活用できるロボット・システムの種類をはじめ、導入方法や注意すべき課題について詳しく解説します。物流自動化の成功事例も紹介するので、自社に適した自動化を進める参考にしてください。

物流自動化とは

物流自動化とは、ロボットやデジタル技術を活用して荷物の運搬、仕分け、保管などの倉庫内業務を効率化することです。

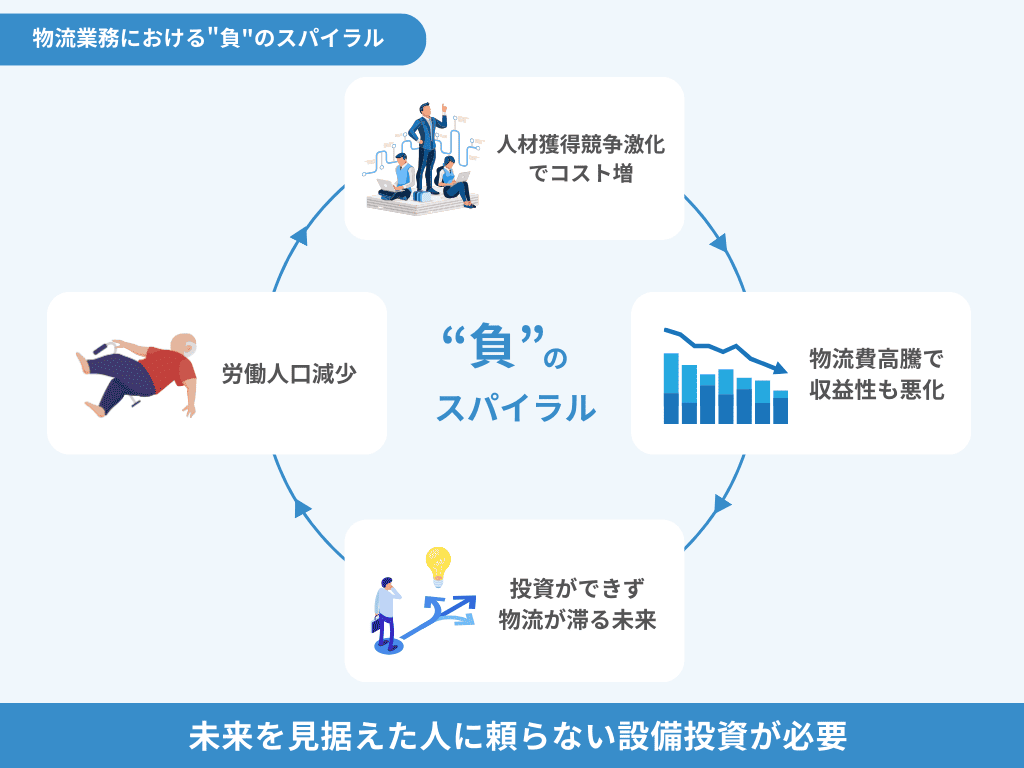

現在の物流業務は人に依存している部分が多く、人材不足などが大きな課題となっています。人に依存したままでは事業収益性が悪化し、負のスパイラルに陥ることも考えられるでしょう。

そこで、物流自動化では現状の課題に応じて下記のようなシステム、ロボットを導入して、人に頼らない物流環境の構築を目指します。

| 【物流自動化で導入するシステム、ロボット例】 |

|---|

|

詳しくは「物流自動化に活用できるロボット・システム7選」で解説しています

物流自動化を進めるとPL構造そのものが変化し、売上や投資コストの改善が見込めます。

| 物流自動化によるPL構造の変化 | |

|---|---|

| 売上改善 |

|

| 投資コスト改善 |

|

その結果、一定の物流品質を担保しつつ継続的に成長できる基盤を整えられます。

物流自動化が加速している背景

物流業界における自動化が加速している背景には、EC市場の成長や物流需要の増加が関係しています。

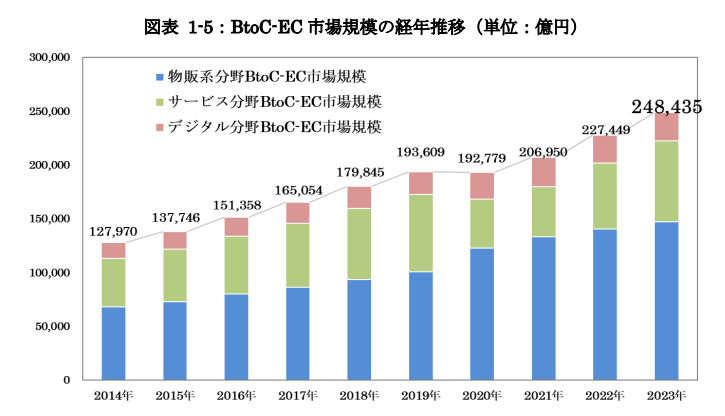

「令和5年度電子商取引に関する市場調査」によると、2014年のBtoC-EC市場規模は約12兆7,970億円でしたが、2023年には約24兆8,435億円と10年でおよそ2倍に拡大していることが分かります。

物流量が増加すると従来の人手に頼るオペレーションでは対応が難しく、売上機会を逃してしまうリスクもあります。実際に物流の2024年問題を受けて、多くの企業が物流コストの高騰や機会損失などの課題を抱えています。

| 物流の「2024年問題」における具体的影響 | |

|---|---|

| 物流コストの増加 | 90.5% |

| 長距離運送の見直しによる納期延長 | 39.4% |

| 物流停滞での機会損失 | 19.6% |

この状況では負のスパイラルに陥り、事業の収益性が悪化し続けることが考えられます。そこで、物流オペレーションに人が不要な未来を見据えた設備投資が重要視されているのです。

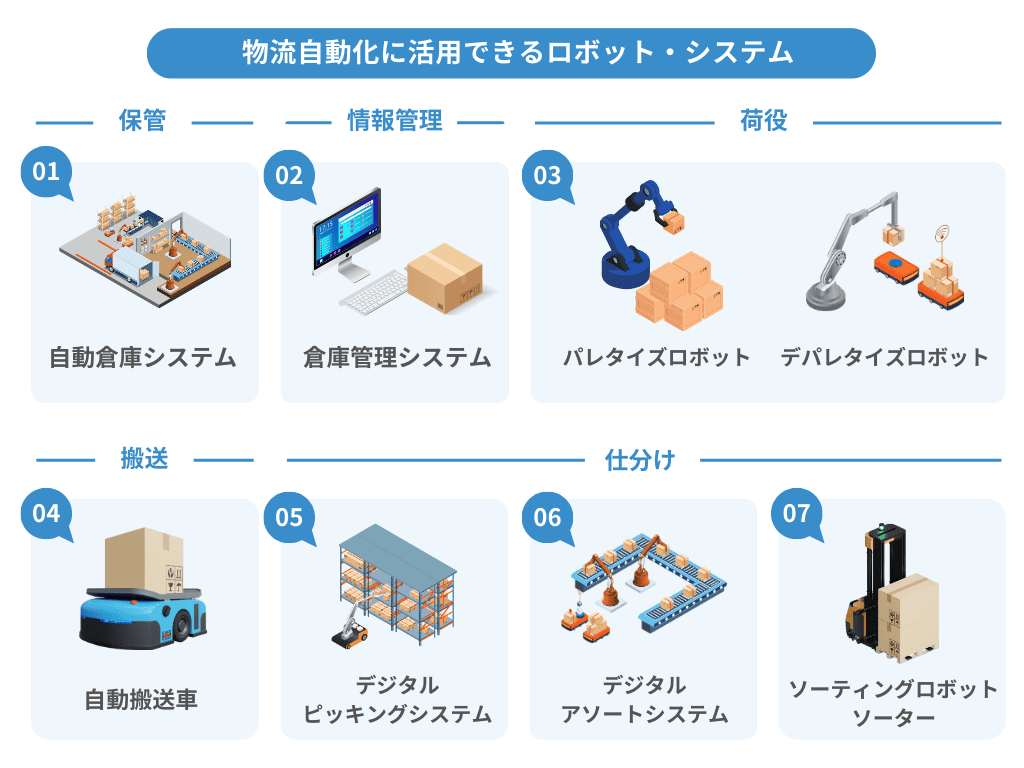

物流自動化に活用できるロボット・システム7選

本章では、物流自動化に活用できる代表的なロボット・システムをご紹介します。

| 物流自動化に活用できるロボット・システム | |

|---|---|

| 自動倉庫システム | パレットやコンテナ、段ボールなどの荷物をクレーンやシャトル台車が自動で棚まで運び、保管、仕分けをするコンピューター管理された倉庫 |

| 倉庫管理システム(WMS) | 商品や原料などの入荷・在庫・出荷情報を一元管理するシステム |

| パレタイズロボットデパレタイズロボット | 商品のパレットへの積み下ろし作業を自動化するロボット |

| 自動搬送車(自動搬送ロボット) | 倉庫内や物流拠点における商品の搬送を自動化するロボット |

| デジタルピッキングシステム(DPS) | ピッキング作業を半自動化するシステム |

| デジタルアソートシステム(DAS) | 配送先や地域別の仕分け作業を支援するシステム |

| ソーティングロボット、ソーター | 倉庫(物流センター)内での商品仕分けを自動化するシステム |

これらのシステムは、効率的な物流運営を実現し、生産性向上や人材不足の解消に活用できます。それぞれの特徴を理解し、自社に適したロボット・システムを見極める参考にしてください。

1. 自動倉庫システム:コンピューター管理された倉庫

自動倉庫システムは、パレットやコンテナ、段ボールなどの荷物をクレーンやシャトル台車が自動でラックまで運び、保管、仕分けをするコンピューター管理された倉庫のことです。

自動倉庫システムは、棚や搬送装置(コンベヤとラックの間での荷物の搬送)で構成されています。扱う荷物のサイズや形状、保管数量、入出庫頻度、現場のスペース条件などに応じて、最適な棚構造や搬送装置などを柔軟に組み合わせて設計されます。

| 自動倉庫システムの要素 | |

|---|---|

| 棚 | 倉庫の規模や高さに応じて自動移動する 例:パレット型(パレット単位で商品を棚に保管する) バケット型(バケット単位で商品をラックに保管する) |

| 搬送装置 | 指定の場所から荷物のすくい降ろしをする 例:スタッカークレーン・シャトル台車 |

自動倉庫システムは、作業員が時間を費やしている「商品を探す」「場所を移動する」時間が減り、倉庫内作業を効率化できる点が大きな特徴です。

また、倉庫内の高さの活用や通路面積の縮小により、保管できる荷物を増やせます。倉庫作業の人材不足解消や業務効率化におすすめのシステムです。

2. 倉庫管理システム(WMS):入荷・在庫・出荷の情報管理

倉庫管理システム(以下WMS)は、商品などの入荷・在庫・出荷情報を一元管理するシステムです。自動倉庫システムとは異なり、倉庫管理システムでは情報(データ)だけを管理します。

WMSを導入すれば入出庫や在庫状況を把握でき、在庫管理を最適化できるのが魅力です。バーコードやRFIDタグとハンディスキャナーをあわせて活用すれば、リアルタイムで情報が反映されると同時に手入力によるミスを減らせます。

在庫ずれや誤出荷のリスクを軽減できるので、在庫管理が複雑な企業や頻繁に入出荷を行う企業におすすめです。

なお、本記事で他に紹介しているロボットやシステムはハードウェアですが、WMSはソフトウェアに該当します。物流の自動化では、WMSを介して各ロボットや自動化設備を制御するソフトウェア(WCS)に指示を送るのが一般的です。

3.パレタイズロボット・デパレタイズロボット:パレットへの積み下ろし作業を自動化

パレタイズロボット・デパレタイズロボットは、輸送や保管のために商品をパレットに積み上げる(パレタイズ)作業とパレットから商品を下ろす(デパレタイズ)作業を自動化するロボットです。

パレタイズ・デパレタイズロボットは、あらかじめ設定されたルールに基づき、商品を効率よく積み下ろしできます。作業員の安全性確保はもちろん、作業スピードの向上にも有効です。

特に大量の商品を扱い、標準化された梱包形態が多いECや製造業では、安定した出荷体制の構築やコスト削減の観点から見ても導入メリットが高いでしょう。

4.自動搬送車(自動搬送ロボット):商品の搬送を自動化

自動搬送車(自動搬送ロボット)は、倉庫内や物流拠点における商品の搬送を自動化するロボットです。大きく無人搬送車(以下AGV)と自律走行搬送ロボット(以下AMR)の2種類があり、それぞれ仕組みが異なります。

| 自動搬送車の種類 | 特徴 |

|---|---|

| 無人搬送車(AGV) |

|

| 自律走行搬送ロボット(AMR) |

|

基本的には、AGVのほうが導入コストが低い傾向にあります。一方、AMRはコストが高くメンテナンスも難しい反面、障害物を自動で避けて走行できるのが特徴です。

自動搬送車の導入を検討する際は、物流拠点のレイアウトのほかコスト面や物量などを総合的に考慮して種類を選びましょう。

▼AMRについては、下記の記事で詳しく解説しています。

参考記事:AMR(自律走行搬送ロボット)とは?メリットや選び方、導入事例を解説

5.デジタルピッキングシステム(DPS):ロボットとの連携でピッキング作業を自動化

デジタルピッキングシステム(以下DPS)は、ピッキング作業を半自動化するシステムです。

DPSでは、作業棚に設置されたデジタル表示器がピッキングすべき商品の位置や数量をリアルタイムで表示します。作業員は迷うことなく正確に商品を取り出せるので、ピッキングの精度向上が目指せます。

また、自動搬送車と連携すれば、ピッキング作業を一部自動化することも可能です。たとえば、自動搬送車がピッキング対象の商品を作業員のもとに運ぶ「Goods-to-Person(GTP)」方式を採用することで、作業員の移動を最小限に抑えられます。

DPSは、ピッキング作業の効率化とヒューマンエラーの削減を同時に図りたい企業におすすめのシステムです。

ギークプラスが提供する革新的な自動搬送ロボットシステム「PopPickステーション」は、高効率な倉庫運営と迅速なピッキング作業を実現するソリューションです。特徴は下記より、ご確認ください。

6.デジタルアソートシステム(DAS):配送先別、地域別の仕分けに活用

デジタルアソートシステム(以下DAS)は、配送先や地域別の仕分け作業を支援するシステムです。倉庫現場に応じて、ハンディターミナルや固定式・無線式・ゲート式などの表示器を使用します。

DASは、読み取ったピッキングリストを基に表示器が仕分けで入れるべき商品(数量含む)を表示する仕組みです。紙の仕分けリストを確認する必要がないので、作業効率が上がる点がメリットです。

特に多品種・大量の商品を扱う物流現場では、DASの導入によって出荷スピードの向上が期待できるでしょう。

7.ソーティングロボット、ソーター:仕分け作業の自動化

ソーティングロボットやソーターは、倉庫(物流センター)内での商品仕分けを自動化するシステムです。AIやセンサーを活用して商品を識別し、最適な仕分け先へ自動的に振り分けます。

ソーティングロボットやソーターを使えば、重量のある荷物や大量の商品でも効率よく正確な仕分けが可能です。数万個の商品でも数時間で仕分けできるので、注文量が多い企業に向いています。

ギークプラスが提供するソーティングロボットは、高速かつ正確な仕分け性能を備えながらも省スペースで設置できるのが特徴です。最大100kgの荷物を扱えるロボットもあり、多種多様な商品の仕分けに対応できます。

ギークプラスでは高速で正確な仕分け能力を持つ「ソーティングSシリーズ」を提供しています。特徴は下記より、ご確認ください。

物流自動化を取り入れる方法

物流自動化を自社に取り入れる方法には、大きく以下2つのパターンがあります。

| 物流自動化を取り入れる方法 |

|---|

|

初めて物流の自動化を検討している場合、どちらが自社に適しているか分からない企業も多いでしょう。ギークプラスではどちらの導入方法にも対応しており、企業の物流課題に応じて最適なサービスを提供します。

物流自動化の導入で迷っている企業は、ぜひギークプラスにご相談ください。

自社倉庫にロボットを導入して自動化する

自社倉庫を保有している場合は、課題や現状に合うロボットを導入して自動化できます。

自社の業務に合わせたカスタマイズができるので、より効率的なオペレーションが可能になります。自動化後のデータを蓄積・分析すれば、さらなる業務改善やコスト削減の施策を講じることもできるでしょう。

ただし、導入には初期費用やメンテナンス費用がかかるため、ROI(投資対効果)を慎重に検討する必要があります。新しいシステムにスムーズに適応できるよう、従業員の研修を徹底することも重要です。

自動化倉庫を持つ物流代行サービスを利用する

自社倉庫がない場合は、自動化倉庫を持つ物流代行サービスの利用が検討できます。初期投資を抑えながら効率的な物流運営を実現できるでしょう。

たとえば、商品の取り扱い量が増加したり季節的な波動があったりしても、必要に応じてスケールアップやダウンができます。事業の変化にも柔軟に対応できるため、成長段階にある企業にとっては特に魅力的な選択肢となるでしょう。

物流代行サービスを選ぶ際は、提供される自動化レベルやコストなどを多角的に検討することが大切です。自社の事業規模や成長計画に合わせて、最適なサービスを選定してみてください。

今後期待される物流自動化の領域

物流自動化の技術は日々進化しており、倉庫作業だけでなく配送分野の自動化も期待されています。

都市部では自動配送ロボットを活用したラストワンマイル配送の実証実験が進み、配達効率の向上や人手不足の解消に活用できる日が来るかもしれません。

また、経済産業省では「自動配送ロボット」を活用した配送サービスの促進に取り組んでいます。物流分野の人手不足を解消する手段として、近い将来実用化することも考えられるでしょう。

物流自動化の4つのメリット

ここでは、物流自動化の具体的なメリットをご紹介します。

| 物流自動化の4つのメリット |

|---|

|

それぞれ詳しく解説するので、物流自動化に迷っている企業はぜひ参考にしてください。

生産性を向上できる

1つ目は、生産性を向上できることです。倉庫業務では、「商品を探す」「場所を移動する」の2つに時間を費やしていると言われています。自動化倉庫ではこれらの工程を自動化できるので、うまく活用すれば2倍以上の生産性向上が期待できます。

また、物流ロボットや自動化システムは24時間稼働させられるため、作業の停滞を防げるのも魅力です。冷凍冷蔵倉庫のような過酷な環境でも、ロボットであれば問題なく作業を続けられます。

業務品質が安定する

2つ目は、業務品質が安定することです。手作業では作業員の熟練度によって精度が変動しやすいですが、ロボットや自動化システムなら常に一定の品質を維持可能です。

ヒューマンエラーの削減につながるので、正確な物流オペレーションを実現できます。特に、仕分け作業は誤出荷を防ぐ最後の砦です。

DASやソーティングロボットを活用すれば、テレコや仕分けミスを予防し、正確な商品を顧客に届けられます。倉庫内への人の出入りを減らせるので、異物混入のリスクも少なくなるでしょう。

物流の自動化は返品・交換などのコストを削減できるだけでなく、顧客満足度の向上につながるのがメリットです。

人材不足の解消や人的コストの削減につながる

3つ目は、人手不足や人的コストの削減につながるところです。物流業界は、慢性的な人材不足が大きな課題となっています。人材を確保できたとしても、人件費や教育コストがかさんでしまうのが難点です。

物流自動化が進めば今まで人に頼っていた業務を、人がいなくても行えるようになります。たとえば、今まで人の手でピッキングをしていた場合は、自動搬送車やDPSを導入すれば人の手を借りなくても業務を進められます。

このように、属人化していた業務を自動化していくことで、人材確保、育成にかかるコストを減らしつつ、人材不足の課題を解消できるでしょう。

波動対応がしやすくなる

4つ目は、波動対応がしやすくなるところです。従来の物流業務では、需要が増加すると人材不足や雇用コストが課題になっていました。セール時など注文が集中してしまうと、セール後も一定時間セール品の発送作業に追われるケースも見受けられます。

この状態では単にコストがかかるだけでなく、顧客満足度が下がり顧客離れにつながるリスクがあったのです。

物流自動化を推進できれば、ピーク時でも労働力不足に陥ることなく、一定の品質を維持できます。その結果、遅延や商品販売の機会損失のリスクを最小限に抑えられます。

物流自動化における課題

物流自動化は生産性の向上や業務品質の安定化などのメリットが期待できる反面、いくつか課題もあります。

| 物流自動化における課題 |

|---|

|

事業規模や物量によっては課題面が大きくなる場合もあるので、メリットとデメリットを比較したうえで検討してください。

導入費用やメンテナンスコストがかかる

物流自動化で大きな課題となるのが、導入費用やメンテナンスコストです。自動倉庫システムやロボットは生産性の向上に寄与しますが、導入には多額の初期投資が必要となります。

初期費用はシステムや自動化の規模により異なりますが、高機能の設備には数千万〜数億円規模の費用がかかるケースも少なくありません。

ロボットやシステムは定期的な点検や修理が必要なので、継続的なメンテナンス費用も考慮する必要があります。一度物流を自動化すると柔軟な変更が難しいため、導入システムを決める際は慎重に判断しましょう。

事業変化に対応できる設備が求められる

物流業務では、事業変化への対応が必要です。たとえば、今の商品や在庫を数年後も同じように扱っているとは限りません。顧客ニーズの変化に対応できるように、扱う商品も変わっていくでしょう。

それだけでなく、倉庫内の設備も扱う商品に合わせて、変化していくと考えられます。倉庫内に備え付けるような固定設備だと、一度設置すると動かすことができません。

需要の変化によって既存設備だけで対応が難しくなった場合も、設備の撤去や新たな設備投資に余計なコストがかかる可能性があるでしょう。将来的な事業拡大や変化を見越して、変化に対応できる自動化を検討することが重要です。

費用対効果の算出が難しい

自動化設備の導入には多額の初期投資が必要ですが、投資に見合う効果がどの程度得られるかを正確に予測するのは簡単ではありません。

人手不足によって注目される自動化ですが、企業によっては自動化が適していない場合もあります。物量や倉庫の面積によっても費用対効果が変わるので、自社の課題を明確にしたうえで本当に効果が期待できるか考慮することが大切です。

また、物流を自動化するとしても、どのようなロボットやシステムを選定すべきかが難しいポイントになります。自動化機器にはさまざまなジャンルがあるので、自動化したい作業によって適切な設備やシステムを選ばなければいけません。

メーカーによっても違いがあるため、各設備の特徴と費用を比較したうえで検討することが重要です。

従業員への周知や研修が必要になる

物流自動化を推進すると工程や業務内容が変わるため、従業員への周知や研修が必要になります。

たとえば、DASを導入しても従業員が使い方、業務手順を理解していなければ、現場に浸透せず形骸化する可能性があるでしょう。

自動化を推進するシステムを導入して満足するのではなく、従業員が使いこなせるようなフォローも視野に入れて、導入を進めることが重要です。

物流自動化を進めるときの3つのポイント

物流自動化を成功させるには、以下3つのポイントを押さえておくことが重要です。

| 物流自動化を進めるときの3つのポイント |

|---|

|

これらのコツを把握していなければ、物流自動化による効果を最大化できない可能性があるので、以下で詳しく見ていきましょう。

自動化の目的を明確にする

物流自動化を進める際は、まず自動化の目的を明確にするのがポイントです。「手作業を減らして人手不足を解消する」「正確な在庫管理で過剰在庫や品切れを防ぐ」のように、自社の倉庫業務における課題と期待する効果を具現化しましょう。

目的を明確にするときは、コストだけを効果として捉えないことが重要です。下記のように、物流自動化には様さまざまな効果が期待できます。

| 物流自動化に期待できる効果 | |

|---|---|

| 品質 |

|

| コスト |

|

| 納期 |

|

| 安全 |

|

このような効果を踏まえて「自社ではどのような課題解決を目指すのか」「どのような目的を持ち導入するのか」を明確にしておきましょう。

導入設備やシステムの整合性を図る

物流自動化では、導入する設備やシステムの整合性をしっかり考慮する必要があります。特に異なるベンダーの機器やソフトウェアを組み合わせる場合は、相互に連携できるか確認しなければなりません。

ベンダーによっては、同じ名前の設備でもデータ形式が異なる可能性は十分考えられます。このようなズレがあると後々の作業で手戻りコストが増大するため、データ項目の形式や命名ルール(例:SKUコード、数量の単位など)は事前に統一しておくのがポイントです。

物流自動化ではオペレーションの設計も必要になるので、スムーズに運用するためにも新規倉庫の立ち上げ時に導入を進めるのがおすすめです。

従業員のリテラシー向上に努める

物流自動化によって新たなシステムや設備を導入しても、適切に運用できなければ効果を十分に発揮できません。導入時には下記のような工夫をして、従業員のリテラシー向上に努めましょう。

| 【従業員のリテラシー向上を目指した工夫例】 |

|---|

|

特に重要なのは、トラブル時の対応を共有し、いざという時に実施できるようにしておくことです。トラブル時に対応できないと入出荷の遅延などにつながる可能性があるので、事前に研修などを実施しておきましょう。

物流自動化を支援する物流テック企業5選

ここからは、物流自動化を支援する物流テック企業をご紹介します。

| 物流自動化を支援する物流テック企業5選 |

|---|

|

各社でソリューション内容や強みが異なるので、比較時の参考としてください。

ギークプラス

ギークプラスは、ロボットなど自動化設備を活用した物流自動化ソリューションを提供する企業です。ピッキングロボットやソーティングロボットなどを取り扱っており、自動化設備を活用した物流業務委託サービスも展開しています。

ギークプラスのソリューションでは固定アンカー(ガイド)なしで稼働する設備を導入するので、事業変化に対応しやすいのが特徴です。投資回収では3〜5年程度の実績があるため、費用対効果で悩んでいる企業も安心して利用できるでしょう。

自社の課題に応じて、自動化の内容から設備まで相談できるので、事業成長に伴い初めて自動化を検討している企業におすすめです。

| 株式会社ギークプラス | |

|---|---|

| 本社所在地 | 東京都渋谷区恵比寿4丁目20番3号 恵比寿ガーデンプレイスタワー26階 |

| 公式サイト | https://www.geekplus.jp/ |

| 特徴 | ・ピッキングや棚入れ、仕分け作業に対応する自動化機器を提供している ・フルフィルメント事業により、物流の代行サービスも利用できる ・自動化の内容から自動化設備まで幅広く相談できる |

| 費用 | 要問い合わせ |

| 自動化設備・システム | ピッキングロボット、ソーティングロボットほか |

GROUND株式会社

GROUND株式会社では、AIやロボティクスを活用した物流ソリューションを提供しています。物流施設最適化システム「GWES」をはじめ、ハードウェアと物流オペレーションの両側面で倉庫の省人化と高効率化をサポート。

ピッキングロボットや自動搬送ロボットなどの導入支援も行っており、企業ごとの課題に合わせた物流DXコンサルティングが強みです。

| GROUND株式会社 | |

|---|---|

| 本社所在地 | 東京都千代田区神田須田町1-3-33 Bizflex神田10階 |

| 公式サイト | https://www.groundinc.co.jp/ |

| 特徴 | ・AIなど最新技術を活用したソリューションを提供している ・ハードウェアとソフトウェアの両側面から自動化をサポートする ・物流DXコンサルティングも受けられる |

| 費用 | 要問い合わせ |

| 自動化設備・システム | GWES(AIソフトウェア)、自律型協働ロボット、棚搬送型ロボットほか |

第一実業株式会社

第一実業株式会社は、工場や倉庫の物流自動化ソリューションLOGITOを提供しています。荷下ろし・検品・デパレタイズ・搬送など幅広い作業の自動化に対応しており、導入設備の提案から導入後のアフターフォローまでワンストップで支援します。

機械総合商社ならではの企業ネットワークも強みです。さまざまなメーカーの機器を組み合わせて最適な解決策を提案するので、カスタマイズ性の高さを求める企業におすすめです。

| 第一実業株式会社 | |

|---|---|

| 本社所在地 | 東京都千代田区神田駿河台4丁目6番地 御茶ノ水ソラシティ17階 |

| 公式サイト | https://logito.djk.co.jp/ |

| 特徴 | ・荷下ろしから搬送まで幅広い作業の自動化に対応している ・国内外を問わずさまざまなメーカーの機器を組み合わせて最適なソリューションを提案するので、カスタマイズ性が高い |

| 費用 | 要問い合わせ |

| 自動化設備・システム | デジタルピッキングシステム、AGF、自動倉庫ほか |

トヨタL&Fカンパニー

トヨタL&Fカンパニーは、産業車両および物流システムの開発・販売を手掛ける企業です。自動倉庫・移動ラック・AGV・AMRなど多岐にわたる自動化設備を提供しており、物流倉庫の自動化・省人化をサポートします。

柔軟性と拡張性を意識したソリューションが強みで、国内外の最先端システムを含めて最適な課題解決策を提案。自動化設備の単体導入だけでなく、自社システムを活用した倉庫運用代行も行っています。

| トヨタL&Fカンパニー | |

|---|---|

| 本社所在地 | 愛知県高浜市豊田町2-1-1 |

| 公式サイト | https://logi.toyota-lf.com/ |

| 特徴 | ・導入実績が豊富で、AGV1台から複合システム、大規模物流センターまで対応できる ・24時間365日。運用サポートと復旧支援を受け付けている |

| 費用 | 要問い合わせ |

| 自動化設備・システム | 自動倉庫、移動ラック、AGV・AMRほか |

プラスオートメーション株式会社

プラスオートメーション株式会社では、パッケージ型倉庫自動化プランの「RaaS2.0」を提供しています。月額25万円~のサブスクリプション型のロボットレンタルサービスで、低コスト・低リスクで自動化できるのが魅力です。

取扱商品や仕分けスタイルを選択するだけで運用を設計でき、専門知識がなくてもスムーズに自動化できます。初期投資を抑えられるので、導入前に費用対効果を見極めたい企業や固定設備に導入リスクを感じている企業におすすめです。

| プラスオートメーション株式会社 | |

|---|---|

| 本社所在地 | 東京都江東区大島3丁目1番6号 |

| 公式サイト | https://plus-automation.com/ |

| 特徴 | ・サブスクリプション型でロボットをレンタルできる ・初期投資を抑えて自動化を始められる ・事業変化に応じてロボット台数の増減や利用規模の拡大縮小ができる |

| 費用 | 月額25万円~(ロボットサブスク「RaaS2.0」の場合) |

| 自動化設備・システム | パレット搬送ロボット、自動走行AMR、仕分けロボットほか |

物流自動化に成功した事例

最後に、ギークプラスのサービスを利用して物流自動化に成功した事例を紹介します。自動化のイメージをつかむためにも、ぜひご覧ください。

アスクル株式会社

アスクル株式会社は、品揃えの拡大という戦略目標を達成するため、ギークプラスの「PopPick」を導入しました。PopPickは、従来の棚搬送型ロボットの2倍の生産能力をもつピッキングロボットです。

1時間に650コンテナという高い処理能力を備えており、高さ3.8メートルで稼働できるため広い空間を一体的に運用できます。アスクルでは約9,000㎡(2,730坪)の倉庫にP1200Rピッキングロボットを318台、棚を1,491台導入し、16台のワーキングステーションを設置しました。

この大規模な自動化により、アスクルは品揃えの拡大に対応しつつ、効率的な物流オペレーションを実現しています。

▼こちらの事例は下記でも詳しく解説しています。

ASKUL Value Center 関西にPopPickソリューションとAGV318台を導入

株式会社PALTAC

株式会社PALTACは、自在な搬送による入出庫全体の効率化を目指し、ギークプラスのソリューションを導入しました。従来のコンベヤ搬送では、多岐にわたるパレット搬送に対応するためフロア面積が広大になり、レイアウトの自由度も低い

課題があったといいます。

課題解決を目的に搬送元・搬送先を自由に選択できる搬送手段を検討し、栃木物流センターにP800R(ピッキングロボット)を57台導入。約360坪でロボットを走行させ、700パレット/時間の搬送能力を実現しました。

ロボットの導入によって、フォークリフト作業の安全性を向上させるとともに、入出庫の時間波動に応じて搬送用途を選択することでアイドルタイムの削減に成功しています。

▼こちらの事例は下記でも詳しく解説しています。

入庫・出庫のパレット搬送エリアを統合し、自在に搬送することで入出庫全体を効率化

物流自動化で効率的かつ正確な倉庫運営を目指す

物流自動化は、生産性の向上や人材不足の解消などさまざまなメリットをもたらします。波動にも柔軟に対応できるため、売上機会の損失を防ぐことが可能です。

物流自動化を支援するロボットやシステムには多様な種類がありますが、将来的な事業変化に対応するためにも可変可能な設備を選びましょう。

「物流自動化の計画から相談したい」「自社に自動化が必要か分からない」という企業には、ギークプラスのフルフィルメントサービスがおすすめです。最先端の自動化技術と柔軟な運用を駆使し、効率的かつ正確な倉庫運用を実現します。

自社の物流業務に課題を感じている企業は、ぜひお気軽にお問い合わせください。